AUTOMOTIVE: STOROPACK ENTWICKELT UND FERTIGT MEHRWEG-VERPACKUNG FÜR LITHIUM-IONEN-BATTERIE

Die Firma Robert Bosch Battery Systems GmbH (Stuttgart) hat für die Hybridvariante eines Sportwagens eine Fahrzeugbatterie auf Lithium-Ionen-Basis entwickelt. Diese Fahrzeugbatterie wird in einem Ladungsträger von Storopack an den Autobauer geliefert. Die Mehrweg-Schutzverpackung für das rund 150 Kilo schwere Fahrzeugteil besteht aus dem geschäumten Kunststoff EPP (expandiertes Polypropylen). Robert Bosch Battery Systems hatte mehrere Anbieter eingeladen, ein Konzept für den Ladungsträger vorzulegen. Die Wahl fiel auf den Vorschlag von Storopack, weil das EPP die anspruchsvolle Verpackungsaufgabe mit einem Leistungsplus löst und gleichzeitig niedrige Stückkosten ermöglicht.

Die attraktive Kostenstruktur verdankt der EPP-Ladungsträger seiner prozessoptimierten Herstellung. Die ergänzende Montage und Konfektionierung beschränkt sich auf wenige Handgriffe. Eine vergleichbare Lösung aus Holz erfordert wesentlich mehr Arbeitsgänge.

Ein Werkstoff mit Zusatznutzen

EPP bietet zahlreiche Vorteile für die Funktionalität des Ladungsträgers. Durch das geringe Eigengewicht des Werkstoffs wiegen Box und Deckel aus EPP nur rund 15 kg. Die glatte, weiche Oberfläche verhindert Kratzer und Beschädigungen. Nützlich im Umfeld der Montage: Der Kunststoff ist überwiegend ölbeständig und resistent gegen Säure. Die gesamte Box kann mit einem Hochdruckreiniger bzw. in einer Waschstraße gereinigt werden.

Die Zellstrukturen des EPP dämpfen Transportbelastungen und Vibrationen bei ausreichender Festigkeit. Diese Eigenschaft des Kunststoffs hat sich Storopack für die Konstruktion zu Nutze gemacht.

Konstruktion und Funktionsweise

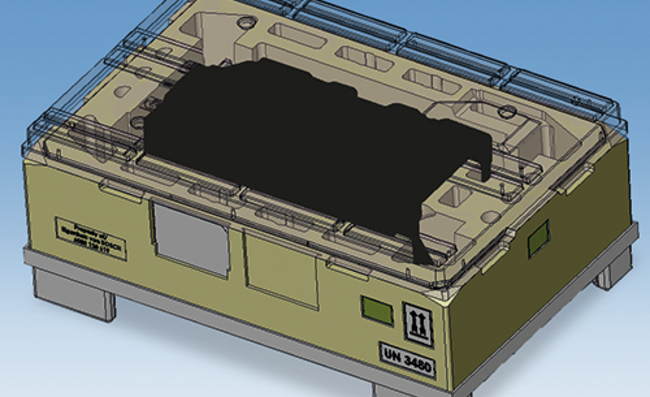

Die Batterie liegt nicht flächig auf dem Boden des Ladungsträgers auf, sondern wird im Wesentlichen von zwei Konsolen getragen. Diese freie Lagerung mildert Vibrationen und die üblichen Erschütterungen des Versands ab. Die Wände der Box enthalten Kammern. Diese Hohlräume fangen im Falle eines Aufpralls die Beschleunigungsenergie des rund 150 kg schweren Packguts auf.

Die Außenmaße der geschlossenen Box betragen 1219 x 801 x 403 mmm. Aufgrund von Vorgaben der Logistik steht der Ladungsträger auf einer Stahlpalette und erhält einen Abschlussdeckel aus Hartplastik. Der Abschlussdeckel und die Stahlpalette werden mit dem EPP verschraubt. Für die Stabilität sind diese Ergänzungen nicht notwendig. Bei statischer Belastung im Lager können die Ladungsträger vierfach aufgestapelt werden, bei der dynamischen Belastung des Transports zweifach.

Eingriffsmulden ermöglichen den Einsatz von Handlingsgeräten bei Robert Bosch Battery Systems bzw. von Fertigungsrobotern beim Autobauer. Zur Ausstattung gehören außerdem Fächer für Schläuche, mit denen die Batterie später an den Kühlkreislauf des Fahrzeugs angeschlossen wird.

Vorausgedacht: Werkzeug mit Zusatznutzen

Das Mehrwegsystem begleitet die aktuelle Baureihe der Batterie über den gesamten Lebenszyklus. Robert Bosch Battery Systems kann darüber hinaus mit dem Grundwerkzeug des Ladungsträgers auch Verpackungen für andere Batterien erstellen. Dazu tauscht Storopack lediglich den Teil des Werkzeugs, der die Innenkontur formt, womit optimierte Werkzeugkosten erzielt werden können.

Herausforderung für Entwicklung und Herstellung

Die Schaumdichte liegt bei 60g/Liter. Bei dem eingesetzten EPP handelt es sich um eine antistatische (dissipative/ESD-fähige) Variante zum Schutz der Elektronik.

Für die Fertigung bedeutet die Größe der Box eine Herausforderung. Der Schäumprozess muss äußerst exakt gesteuert werden, damit er bei der Spannweite und Tiefe des Werkzeugs gelingt. Zudem waren die engen Toleranzen nach DIN 2768c gefordert. Zur Erfüllung dieses Qualitätsstandards waren die umfassenden Erfahrungen in der Verfahrenstechnik für geschäumte Kunststoffe von Storopack gefragt.

Als System-Anbieter hat Storopack die Stahlpaletten, Kunststoffdeckel und Spezialdübel beschafft und die Ladungsträger fertig montiert. Mit Etiketten und VDA-Kartentaschen ausgestattet, kamen die Boxen einsatzbereit beim Autozulieferer an.

Robert Bosch Battery Systems stellt seinem Partner ein rundum gutes Zeugnis aus. „Wir haben sehr gut mit Storopack zusammengearbeitet und haben die Erfahrung gemacht, dass uns das Team jederzeit hochkompetent begleitet“, loben Kevin Dischinger, Supply Chain Manager und Torsten Fende, Verpackungsplaner bei Robert Bosch Battery Systems. Für Dischinger kommt es nicht nur auf die fertige Verpackung an, sondern auch auf den Weg dorthin: „Wie in unserer Branche üblich, kann sich das Bauteil bis zum Start der Serienproduktion mehrfach ändern. Storopack verfügt über das Fachwissen und die Ressourcen, darauf schnell zu reagieren.“

Storopack Hans Reichenecker GmbH

Untere Rietstrasse 30

72555 Metzingen

T +49 (0)7123 164-0